¿Sabías que el espejo de 8,4 metros utilizado en el Telescopio de Investigación Simonyi del Observatorio Rubin es uno de los espejos de telescopio individual más grandes fabricados en el mundo? ¿Te has preguntado alguna vez cómo se fabrica y pule un espejo de este tamaño para que sea una de las superficies ópticas más perfectas jamás creadas? Desplázate a la próxima imagen para averiguarlo...

El espejo de un telescopio recoge la luz: cuanto más grande es el espejo, más luz puede recoger, detectando objetos más tenues con mayor resolución. Cuando está totalmente adaptado a la oscuridad, la abertura de nuestro ojo (el iris) tiene un diámetro de aproximadamente 6 mm. El espejo de 8,4 metros de Rubin recoge más de un millón de veces la luz del ojo humano.

Créditos de la imagen: Howard Lester/ Observatorio Rubin

El espejo de 8,4 metros de Rubin se fabricó en el Laboratorio de Espejos Richard F. Caris de la Universidad de Arizona, la única instalación de este tipo en el mundo. Este laboratorio ha fundido y pulido espejos para otros de los telescopios más grandes del mundo y de última generación, como el Gran Telescopio Binocular y el Telescopio Magallanes Gigante.

Un astrofísico británico-estadounidense llamado Roger Angel desarrolló el método de "fundición centrifugada" (spin-casting) del laboratorio de espejos para fabricar espejos de telescopio, en el que el vidrio se coloca en un molde resistente al calor en un horno y se gira para crear la estructura del espejo y la forma curvada necesaria para enfocar la luz que viene del espacio.

Créditos de la imagen: Michael Barera

¿Cómo se fabrica un espejo de este tamaño?

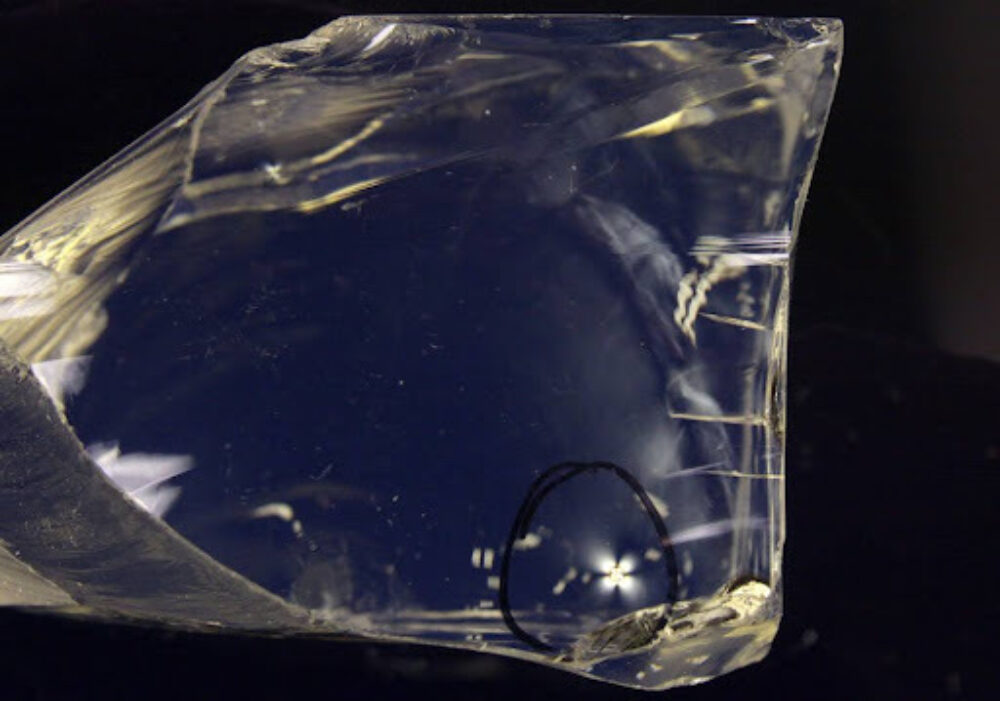

Todo comienza con trozos de vidrio en bruto, desarrollados específicamente para tener un bajo coeficiente de expansión térmica, de modo que el espejo del telescopio no cambie su forma con los cambios de temperatura. El vidrio de borosilicato en bruto procede de Ohara (Japón) y, una vez que llega al laboratorio, cada pieza debe inspeccionarse para detectar posibles defectos antes de colocarla en el molde de fundición. Todo defecto del vidrio en bruto pasará al espejo final, por lo que no se puede utilizar ningún vidrio con defectos a menos que se pueda romper la zona donde se encuentra el defecto.

Tras una cuidadosa inspección, los trozos de vidrio se cargan uno a uno en un molde hecho a medida alrededor del cual se construirá el horno. El molde contiene núcleos resistentes al calor en forma de panal; durante el proceso de fundición, el vidrio se ablanda hasta alcanzar la consistencia de la miel y rellena el molde.

Créditos de la imagen: Dean Ketelsen

Una vez cargado todo el vidrio (¡unas 26 toneladas!) en el molde, se sella el horno, se enciende y empieza a girar. La temperatura sube lentamente a lo largo de varios días mientras el vidrio se ablanda, se funde y fluye en el molde.

Hay varias cámaras en el interior del horno giratorio (¡lo que es bastante asombroso!) para seguir de cerca el proceso.

Créditos de la imagen: Dean Ketelsen

A 499 ºC (930ºF), los bloques de vidrio empiezan a ablandarse.

Créditos de la imagen: Laboratorio de Espejos Richard F. Caris, Universidad de Arizona

Aquí, el vidrio está a 875 ºC (~1600ºF).

Créditos de la imagen: Laboratorio de Espejos Richard F. Caris, Universidad de Arizona

Y ahora está a 1.028 °C (~1880ºF), y a 5 ºC (9ºF) de su temperatura máxima. El punto de temperatura máxima se llama formalmente "fuego alto". Las marcas en la pared horno proporcionan una confirmación adicional de que el molde se ha llenado con todo el vidrio.

Créditos de la imagen: Laboratorio de Espejos Richard F. Caris, Universidad de Arizona

Una vez que el espejo alcanza este punto de fuego alto, el horno sigue girando, creando una superficie curva y parabólica que es más alta en el borde que en el centro. A continuación, el horno se enfría muy lentamente, durante un par de meses, para que el vidrio no se agriete.

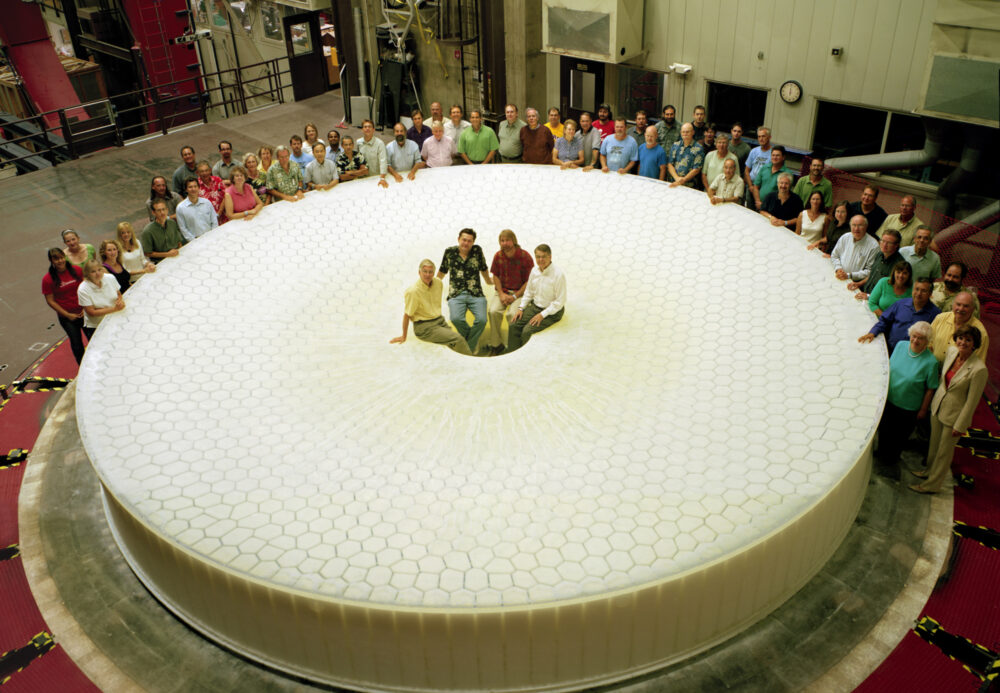

Una vez que el vidrio está completamente frío, se abre el horno y se retira la pieza en bruto del espejo. Los núcleos que componen el molde pueden soportar las altísimas temperaturas que acabamos de describir, pero en este punto son tan frágiles que pueden desprenderse de la parte posterior del espejo en bruto después de la fundición, dejando un espejo "ligero".

En esta imagen, vemos la parte posterior del espejo donde hay un agujero para cada núcleo hueco del molde.

Créditos de la imagen: Laboratorio de Espejos Richard F. Caris, Universidad de Arizona

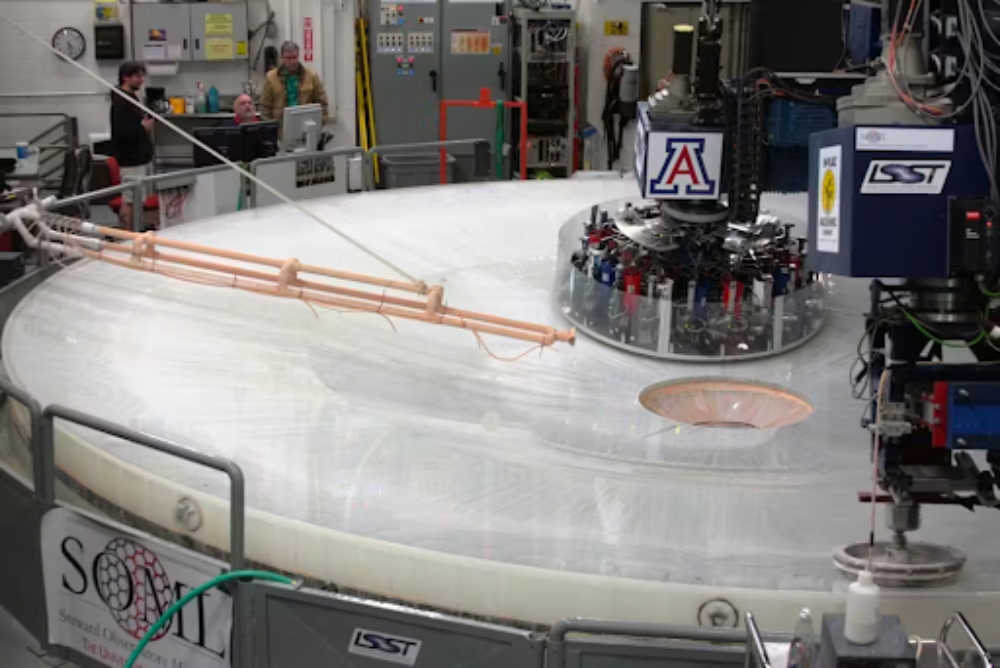

Una vez fundido, el espejo de 8,4 metros de Rubin pasó por un periodo de desbaste para lograr sus curvaturas específicas. Una vez terminado, el espejo pasó a la fase de pulido, que duró más de un año.

Para conseguir una superficie casi perfecta, se tuvo que pulir muy lentamente. Por lo general, el espejo en bruto se pulía durante una semana y luego se trasladaba a una torre de pruebas para mapear la precisión de la superficie. Las pruebas duraban varios días, tras los cuales se trasladaba de nuevo al proceso de pulido para continuar el trabajo.Créditos de la imagen: Laboratorio de Espejos Richard F. Caris, Universidad de Arizona

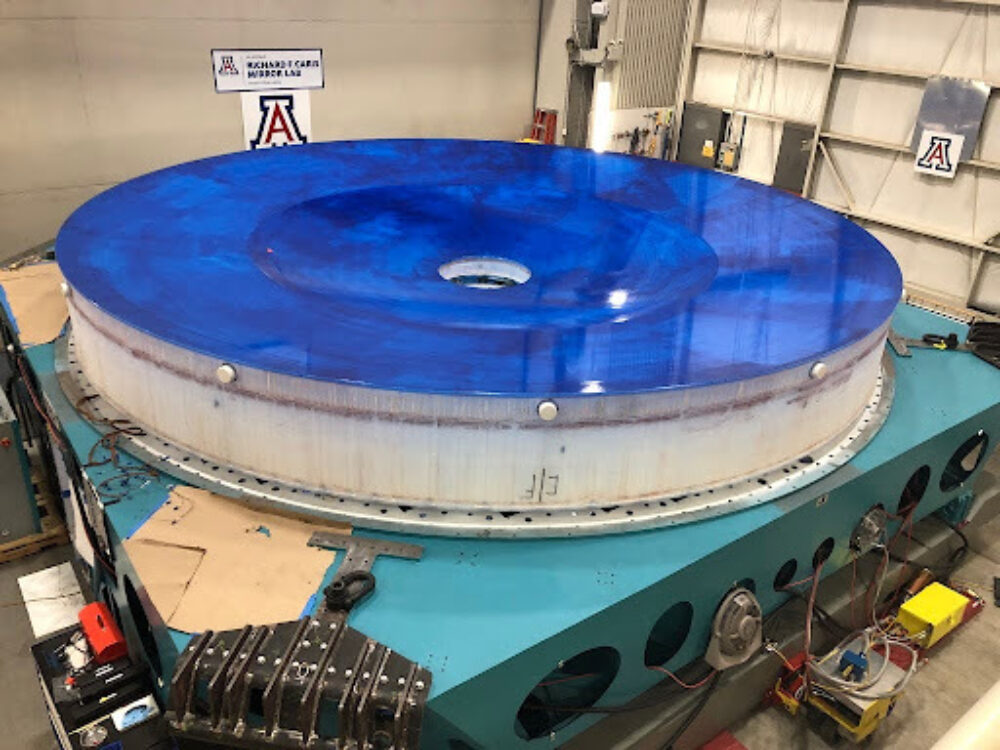

Como último paso, el espejo pulido de Rubin se recubrió con una capa de polímero azul para proteger el vidrio durante el almacenamiento y posterior envío a Chile.

Créditos de la imagen: Vannessa Gressieux/Mount Lemmon SkyCenter/Universidad de Arizona

Tras la aplicación del recubrimiento azul, el espejo se aseguró en su contenedor de transporte y se cargó en un vehículo de transporte especializado. Primero se llevó a una bodega cercana. Después, en 2019, se cargó de nuevo en un vehículo y se trasladó hasta el barco que lo llevaría a Chile.

Créditos de la imagen: RubinObs/NSF/AURA

El espejo llegó a Chile en mayo de 2019, y se trasladó a la cumbre en un vehículo de transporte especializado. Como la caja que transportaba el espejo era tan grande, el equipo de transporte condujo hasta la base de Cerro Pachón de noche, y algunas carreteras tuvieron que cerrarse temporalmente al tráfico público.

En esta imagen, con apenas unos centímetros de sobra, un camión que transporta el espejo se abre paso por el túnel Puclaro, en Chile, el punto más estrecho de la ruta hacia la cumbre.

Créditos de la imagen: RubinObs/NSF/AURA

Una vez que el espejo llegó a la cima de Cerro Pachón, se guardó en su caja de transporte en un edificio cercano al observatorio, que aún estaba en construcción.

Créditos de la imagen: Rubin Obs/NSF/AURA

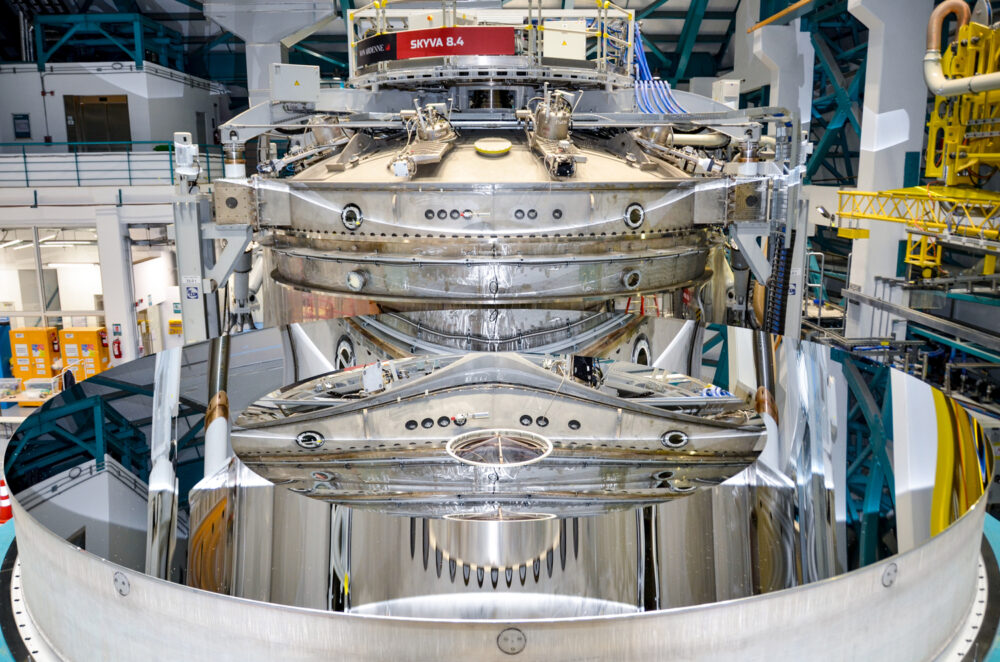

En marzo de 2024, el espejo se trasladó al observatorio y se preparó para su recubrimiento en la cámara de recubrimiento que Rubin tiene en el sitio.

Créditos de la imagen: Rubin Obs/NSF/AURA/O. Rivera

Tras muchas pruebas, los científicos e ingenieros de Rubin determinaron que recubrir el espejo con plata protegida (el mismo material utilizado para recubrir el espejo secundario de 3,4 metros en 2019) lograría los mejores resultados científicos para el Observatorio Rubin.

La capa reflectante del espejo es increíblemente fina, de hecho, la cantidad de plata utilizada para recubrir toda la superficie de 8,4 metros (64 gramos) formaría una pelota ¡del tamaño de un tomate cherry!

Como paso final de la preparación, se retiró el recubrimiento azul del espejo, dejando al descubierto el vidrio por primera vez desde 2015.

Créditos de la imagen: Rubin Obs/NSF/AURA

¡Con su deslumbrante nueva capa, el espejo de 8,4 metros ya está listo para ayudar al Observatorio Rubin a capturar el cosmos!